Особенности разработки и ведения водно-химического режима паровых котельных низкого давления с использованием мембранных технологий

Тихонов И.А.

Водно-химический режим (ВХР) паровых котельных должен обеспечивать эффективную и безаварийную эксплуатацию котельной. Фактически, это достигается путем создания условий исключающих возможные процессы накипеобразования или различные коррозионные повреждения оборудования и трубопроводов. Данные условия создаются при помощи систем водоподготовки, а так же организации надлежащей работы парового котла и термического деаэратора.

Еще 20 лет назад основной технологией водоподготовки используемой в паровых котельных низкого давления была технология ионообмена. Так, технология Na-катионирования получила наиболее широкое применение благодаря простоте эксплуатации, низкой стоимости оборудования и доступности применяемых реагентов. Na-катионитовая вода потенциально содержит большое количество щелочи и эффективно противодействует углекислотной коррозии при кипении, что благоприятно сказывается на работе паровых котлов. При этом данная технология имеет ряд существенных недостатков. Это большое количество образующихся высокоминерализированных стоков, а также умягчение не уменьшает, а наоборот немного увеличивает солесодержание воды. Так же распространены технологии H – катионирования и OH – анионирования. Но данные технологии достаточно сложны в эксплуатации, требуют применения чрезвычайно опасных реагентов, производят большое количество агрессивных сточных вод и возможность их применения можно рассматривать только в достаточно больших котельных с квалифицированным обслуживающим персоналом и собственной лабораторией. Забегая вперед, скажу, что, по моему мнению, на практике применение последних двух технологий для паровых котельных низкого и среднего давления в качестве главной ступени подготовки воды не оправдано и должно быть вытеснено технологией обратноосмотического обессоливания воды.

Чего нельзя сказать о технологии Na –катионирования. Как было сказано, Na-катионитовая вода содержит потенциал по щелочи, но при этом имеет большое солесодержание и способствует образованию большого количества углекислоты в паре, получаемой из такой воды. Тем не менее, до начала появления технологии обратноосмотического обессоливания, считалось и многими считается до сих пор, что Na – катионирование воды для паровых котлов низкого давления является практически идеальной технологией. Такой подход требует смириться с некоторыми серьезными недостатками данной технологии, как чрезвычайно высокая коррозионная активность получаемого пара и конденсата и высокая величина непрерывной продувки парового котла. Последнее условие требует утилизации вторичного пара и охлаждения и утилизации достаточно большого количества котловой воды, что значительно усложняет тепловую схему котельной. При этом надо быть готовым к высокой коррозионной активности конденсата и постоянно возникающим затратам по замене или ремонту оборудования и трубопроводов пароконденсатного тракта.

Здесь надо отметить, что автор рассматривает современную паровую котельную низкого давления, как имеющую наиболее простую и надежную тепловую схему, с практически полной автоматизацией, при этом обладающую высокой эффективностью и, соответственно, как можно более низкой стоимостью производимого пара (теплоты).

Я должен сказать, что каждая котельная индивидуальна как отпечатки пальцев у человека. И эта индивидуальность определяется, прежде всего, составом исходной воды, а так же технологическими особенностями использования пара и возвратом конденсата. То есть индивидуальность определяется физико-химическими изменениями, происходящими с водой в результате предварительной подготовки воды, кипения, условий конденсации, условий возврата конденсата и т.п. Так, котельные, работающие на одной и той же по составу и источнику воде, но при этом имеющие разные схемы возврата конденсата или отсутствие возврата конденсата имеют разные показатели водно-химического режима и сталкиваются с разными проблемами в процессе эксплуатации. Это обстоятельство необходимо учитывать при попытке внедрения новых технологий водоподготовки в структуру ВХР котельной и не довольствоваться только соответствием подготовленной воды требованиям нормативных документов разработанных в незапамятные времена, в которых не предполагалось использование подобных технологий. Итак, при внедрении новой технологии водоподготовки необходимо определить возможное влияние подготовленной воды на весь ВХР котельной включая систему возврата конденсата.

Данная статья попробует определить место обратноосмотической технологии обессоливания воды в структуре ВХР паровой котельной, а так же показать достоинства и недостатки эксплуатации подобного ВХР.

В последние 20 лет произошло активное развитие технологии обратноосмотического обессоливания воды. Это связано с изобретением рулонных мембранных элементов с тангенциальным фильтрованием воды. Данная технология имеет неоспоримые преимущества перед ионообменными технологиями, но так же ряд недостатков. Прежде всего, это большое количество образующихся сточных вод. Классический подход к работе подобных систем говорит, что для получения одного кубического метра обессоленной воды требуется сбросить в канализацию 0,4 – 0,5 м3 концентрата. В дополнении к этому, если водоподготовка парового котла состоит только из осмотической установки и исходная вода не содержит ионов Na+K, в этом случае, даже если соблюдается условие, что жесткость питательной воды не более 0,02 мг-экв/л, будет наблюдаться чрезвычайно высокая коррозия парового котла. Если не предпринять никаких корректирующих действий котел потребует капремонта через очень короткое время. Подробнее механизм этого процесса будет рассмотрен ниже. Но можно сказать, что к недостаткам осмотических систем можно отнести также определенные сложности в понимании места этих систем в структуре ВХР котельной по сравнению с довольно тщательно изученной технологией Na – катионирования.

Рассмотрим ВХР паровой котельной низкого давления с использованием только Na – катионитовой подготовки подпиточной воды. Наиболее распространенный классический ВХР.

Основные показатели качества питательной воды для паровых котлов низкого давления:

— прозрачность, см

— общая жесткость, мг-экв/л

— значение рН, ед. рН

— растворенный кислород, мг/л

— общее железо, мг/л

— кремний, мг/л

— солесодержание, мг/л

-общая щелочность, мг-экв/л

Прозрачность воды это показатель, количественно характеризующий содержание в воде взвешенных и органических веществ. Нормативный показатель по этому значению, как правило, достигается фильтрованием воды через зернистую загрузку.

Общая жесткость воды характеризует склонность воды к образованию твердого осадка (накипи). Поддержание нормативного показателя по общей жесткости питательной воды менее 0,02 мг-экв/л исключает образование в котле твердых отложений.

Значение рН показатель определяющий наличие в воде свободной углекислоты или наличие бикарбонатов, карбонатов или гидроксил иона. Значение рН питательной воды должно быть более 8,5.

Растворенный кислород в питательной воде способствует протеканию коррозии, с кислородной деполяризацией, питательного тракта котла, самого котла и пароконденсатного тракта. Растворенного кислорода в питательной воде должно быть менее 50 мкг/л.

Общее железо в питательной воде должно быть ниже 0,5 мг/л. Железо не создает твердых отложений в котле, но при высоких значениях рН котловой воды коагулируется в котловой воде (особенно при наличии органики и высоком коэффициенте упаривания) и вызывает забитее измерительных электродов, уравнемерных стекол и линии непрерывной продувки в котле.

Содержание кремния, в питательной воде паровых котлов низкого давления, напрямую не регламентируется в отечественных НД, но указывается, что соотношение едкого натра к кремневой кислоте в котловой воде должно быть 1,5. Т.е. наличие гидроксил иона в котловой воде (значение рН котловой воды более 10,3) поддерживает кремний в ионизированном состоянии и не позволяет образовываться твердым отложениям кремневой кислоты. Возможно только образование талька.

Солесодержание воды и общая щелочность не имеют конкретных нормированных значений. Эти величины связаны между собой двумя показателями. Это относительная щелочность питательной воды и величина непрерывной продувки парового котла.

Некоторые производители котлов так же в требованиях к питательной воде указывают, что значение связанной углекислоты в воде должно быть менее 25 мг/л [1]. Это означает, что общая щелочность питательной воды должна быть не более 0,6 мг-экв/л.

Для примера рассмотрим ВХР парового котла низкого давления. В качестве источника водоснабжения вода из поверхностного источника.

Для соответствия требованиям исходную (подпиточную) воду необходимо предварительно профильтровать через зернистую загрузку. Современные загрузки могут обеспечивать рейтинг фильтрации до 20 мкм, это означает, что из воды будут удалены все частицы размером более 20 мкм. Т.о. в воде останется вся органика, которая распадется в котле и может вызывать как накипь, так и вспенивание котловой воды. Тем не менее, коагуляция воды не предусматривается для котлов низкого давления из-за сложности проведения данного процесса.

Затем осветленную (подпиточную) воду пропускают через Na – катионитовый фильтр. Проходя через катионит, в воде происходит замещение двухвалентных ионов Ca и Mg на одновалентный ион Na. Количество ионов в данном процессе не меняется, но ионы жесткости вызывающие накипеобразование в котле замещаются на ионы натрия. В этом процессе не меняется анионный состав воды. Соответственно, после установки Na – катионирования ионный состав воды будет состоять из бикарбоната натрия, хлорида натрия и сульфата натрия.

Значение рН воды сразу после Na- катионирования не меняется, т.к. не меняется соотношение между бикарбонат ионом и свободной углекислотой.

Для того чтобы получить глубокоумягченную воду Na – катионирование воды осуществляют в две ступени.

Затем умягченную (подпиточную) воду направляют в колонку термического деаэратора. В колонке деаэратора производится отгонка кислорода и свободной углекислоты из подпиточной воды. Эффективность данного процесса фактически определяет эффективность всего ВХР котельной. Дело в том, что значение рН воды определяется соотношением различных форм угольной кислоты. В деаэраторной колонке происходит отгонка свободной углекислоты, но при этом остается бикарбонат ион (связанная форма углекислоты). В результате соотношение между бикарбонат ионом и свободной углекислотой увеличивается, и значение рН воды растет и при надлежащей работе деаэраторной колонки достигает 8,4-8,5. Т.о. в деаэрированной воде не должно быть не только кислорода, но и свободной углекислоты.

В случае возврата конденсата подпиточная вода смешивается с конденсатом в деаэраторной колонке. Данная вода является питательной водой для парового котла. Возвращаемый конденсат так же должен соответствовать требованиям к питательной воде.

Питательная вода, попадая в котел, начинает упариваться. В результате отвода пара в котловой воде постоянно возрастает солесодержание. Часть котловой воды отводят через непрерывную и периодическую продувку, тем самым поддерживая солесодержание котловой воды на уровне не более 3000 мг/л. Существует требование, что бы непрерывная продувка парового котла была не более 10 % от его паропроизводительности. Это означает, что солесодержание питательной воды должно быть не более 300 мг/л. Если солесодержание подпиточной воды после натрий катионирования более 300 мг/л, то необходимо предусмотреть установку обессоливания в структуре системы водоподготовки. Если при смешении подпиточной воды с солесодержанием более 300 мг/л и конденсата получается питательная вода с солесодержание ниже 300 мг/л условно такой водой можно питать паровой котел и не требуется уменьшать солесодержание подпиточной воды.

На самом деле такой ВХР является довольно неэффективным и аварийным, но используется повсеместно из-за простоты и дешевизны применяемых технологий.

Дело в том, что такой ВХР не учитывает такой показатель, как связанная углекислота. Связанная углекислота (бикарбонат ион) в питательной воде в котле переходит в свободную углекислоту и выносится с паром, а затем переходит в конденсат. Углекислота в свободной форме в конденсате вызывает активную коррозию пароконденсатного тракта и оборудования. Возвращаемый конденсат содержит большое количество растворенного железа до 2 и более мг/л. Для котельных низкого давления, исходя из стоимости и сложности процесса, не предусматривается конденсатоочистка. Использование аммиака в паре для связывания углекислоты в бикарбонат (тем самым уменьшая коррозионные свойства конденсата) в подавляющем большинстве случаев для паровых технологических котельных низкого давления не может быть применено. Соответственно, железо из конденсата с питательной водой попадает в котел, где упаривается и выпадает в осадок. Эксплуатация котельной с таким режимом вызывает значительные сложности, вызванные постоянными выходами из строя измерительных электродов, уравнемерных стекол, засорением питательных и продувочных линий котла и т.п.

Связанная углекислота (бикарбонат ион) должен быть учтен в требованиях к питательной воде и его значение в питательной воде должно быть не более 0,6 мг-экв/л. Это обстоятельство требует либо большой доли возврата конденсата либо применение технологий уменьшения щелочности в подпиточной воде. Для этого может применяться установка H-катионирования воды. Но практика показала, что в паровых котельных низкого давления эксплуатация подобных установок практически нереальна. Требуется тщательный контроль над подобными установками и существует большая вероятность коррозионных повреждений котла и питательного тракта.

В итоге можно сказать, к достоинствам ВХР котельной с Na – катионированием можно отнести простоту и дешевизну водоподготовки, а к недостаткам образование большого количество сложноутилизируемых сточных вод, значительные потери тепла с продувками котла, значительную коррозию оборудования и трубопроводов пароконденсатного тракта.

Практически всех этих недостатков лишен ВХР котельной с использованием обратноосмотической технологии обессоливания воды. Данная технология позволяет обессолить подпиточную воду не используя химического преобразования растворенного вещества воды. По сути это физический метод обессоливания воды. Основной недостаток процесса обратноосмотического обессоливания это образование большого количества слабоминерализованных сточных вод. По сути, исходная вода при помощи полупроницаемой мембраны делится на 2 потока пермеат и концентрат. Пермеат — обессоленная воды, концентрат – вода, с повышенным солесодержанием сбрасываемая в канализацию. Процесс обессоливания воды идет таким образом, что в пермеате остаются соли в количестве не более 1-5% от исходного солесодержания воды. В результате солесодержание пермеата составляет в среднем от 5 до 20 мг/л и, что особенно важно, содержание бикарбонат иона в пермеате составляет от 0,05 до 0,3 мг-экв/л.

Таким образом, обратный осмос обеспечивает при любых долях возврата конденсата практически отсутствие потерь тепла с непрерывной продувкой котла, а так же минимальное содержание углекислоты в паре и конденсате.

Тем не менее, необходимо разобраться какие технологические особенности будут присутствовать в ВХР котельной при использовании систем обратного осмоса.

Первый опыт автора в эксплуатации обратного осмоса в паровой котельной был неудачен, но он показал, как правильно организовать технологическую схему водоподготовки в дальнейшем. Дело в том, что в процессе реконструкции паровой котельной с котлами ДЕ и ДКВр предполагалось заметить Na — катионирование воды на обратноосмотическое обессоливание воды. Замена была произведена и через полгода паровой котел ДЕ 6,5-14 потребовал капремонта. Были обнаружены многочисленные дыры в трубном пучке котла. Для того чтобы понять чем вызвана такая активная коррозия котла необходимо разобраться как себя ведет в воде свободная угольная кислота и кислород на каждом этапе водоподготовки.

Надо сказать, что в котельной отсутствовала деаэрация воды. Вода после обратноосмотического обессоливания направлялась в бак запаса воды с паровым барботажем. Температура воды в баке поддерживалась на уровне 75-80 С для предупреждения запаривания питательных насосов. Таким образом, вся свободная углекислота и кислород в исходной воде попадали в бак запаса воды. В баке нет условий для эффективной отгонки этих газов, и они в количестве значительно больше нормативного попадали в котел. В котле происходила интенсивная углекислотная и кислородная коррозия. Но возникает вопрос, почему до установки обратного осмоса котел проработал на Na – катионировании 8 лет и не требовал ремонта в тех же условиях отсутствия надлежащей деаэрации. Дело в том, что Na – катионитовая вода при отгонке из нее углекислого газа увеличивает свое значение рН (1). Чем интенсивнее отгонка углекислоты, тем выше значение рН, за счет образования NaOH. Данное условие полностью исключает протекание углекислотной коррозии в котле и частично уменьшает протекание кислородной коррозии.

NaHCO3<---->NaOH+CO2газ (1)

Как видно, бикарбонат натрия в котловой воде переходит в едкий натр и повышает рН котловой воды.

Если использовать для водоподготовки только систему обратноосмотического обессоливания, то формально значение жесткости пермеата может быть меньше чем 0,02 мг-экв/л, но в такой воде будет практически отсутствовать бикарбонат натрия, будет присутствовать только бикарбонат кальция. При кипении такой воды значение рН котловой воды не будет выше 8,5. Гидроксил ион не образовывается (2).

Ca(HCO3)2 <--> CaCO3(осадок)+H2CO3 (2)

Как видно, в котле бикарбонат кальция выпадает в осадок в виде карбоната кальция с образованием растворенной формы углекислоты. Происходит отгон углекислоты с паром, но при этом значение рН котловой воды не поднимается выше 8,5 – 8,8. Когда в котел попадает питательная вода с низким значением рН, то происходит интенсивная углекислотная коррозия котла при высоких температурах. Т.к. в котловой воде нет гидратов для того чтобы связать углекислоту в бикарбонат (уравнение 1) поступающую с питательной водой.

Проще говоря, для надлежащего ВХР котельной необходимо, чтобы в питательной воде обязательно содержался бикарбонат натрия. Количество бикарбоната натрия (Щпит, мг-экв/л) должно соответствовать солесодержанию питательной воды (S, мг/л). Отношение бикарбоната к солесодержанию питательной воды называется относительной щелочностью питательной воды.

Щот=40*Щпит*100/Sпит , % (3)

Если относительная щелочность меньше 5 % происходит активная углекислотная коррозия парового котла. Если относительная щелочность больше 50 %, то может наблюдаться щелочная межкристаллическая коррозия котла.

Относительная щелочность питательной воды для описываемого случая с котлом ДЕ составляла 1,5 %.

Можно сказать, что обратноосмотическое обессоливание воды в структуре ВХР паровых котельных низкого давления должно применяться совместно с Na – катионированием. Т.е. обратноосмотическое обессоливание не является полной заменой Na – катионированию для котлов низкого давления.

Работая по комбинированной схеме водоподготовки (обратный осмос + умягчение) значение относительной щелочности будет таким же, как и при работе только на умягчении. Примерно от 15 до 40 %. Т.е. значение относительной щелочности будет оптимальным и при этом вода имеет небольшое солесодержание, что значительно уменьшает количество продувки котла, при этом увеличивает качество пара и конденсата.

Для котлов высокого давления, где требуется подпитка обессоленной водой, вполне применима технология двухступенчатого осмоса с последующей корректировкой пермеата.

Необходимо сделать небольшое отступление. Если в качестве исходной воды для котельной используется артезианская скважина, то в такой воде, скорее всего, будет содержаться натрий и калий наряду с кальцием и магнием. Это позволит использовать только обратный осмос для подготовки воды, при условии, что мембрана обеспечит нормативное содержание жесткости ниже 0,02 мг-экв/л. Но на практике сложно достигнуть такого низкого значения жесткости в одну ступень осмоса и необходимо использовать Na – катионирование хотя бы для доумягчения пермеата.

В своей практике я использовал обратноосмотическое обессоливание воды без Na — катионирования для небольшого парогенератора (0,5 т/час) работающего на артезианской воде. В связи с объективной невозможностью организации сложной системы водоподготовки и отсутствия обслуживающего персонала в парогенераторной, решено было использовать только автоматизированную установку обратного осмоса. Вода имела солесодержание около 650 мг/л, жесткость около 7 мг-экв/л, щелочность – 6,0 мг-экв/л, рН – 7,8 и содержание кислорода около 3,5 мг/л. Возврат конденсата отсутствовал. Использование только Na- катионирования в данном случае невозможно. В результате работы осмоса установился следующий ВХР парогенераторной. Осмотическая вода (пермеат) имела солесодержание 11 мг/л, жесткость около 0,05-0,06 мг-экв/л, значение рН 6,2-6,3. Т.к. деаэратор не предусматривался, и его установка была объективно невозможна, я настоятельно рекомендовал добавлять в бак пермеата едкий натр. Это было некому делать и, соответственно, это не делалось. Тем не менее, через две недели работы парогенератора на осмотической воде из исходной артезианской воды значение рН котловой воды держался на уровне 9,8-10,5. Питательные трубопроводы парогенератора и емкость пермеата выполнены из полимерного материала и не коррозировали. Первые несколько дней наблюдалось очень большое количество железа при продувке уравнемерных стекол, что говорило о значительной коррозии котла. Но как только значение рН котловой воды выросло до 10,3, активные коррозионные процессы прекратились. В настоящее время данный котел работает уже более 5 лет. При том, что его предшественник, работающий без водоподготовки, примерно раз в месяц полностью забивался карбонатом кальция и требовал постоянного кипячения с лимонной кислотой, не говоря уже о колоссальном перерасходе газа. Тем не менее, установившийся ВХР не является нормативным и есть вероятность сквозной коррозии жаровой трубы и выхода парогенератора из строя, раньше установленного срока службы.

Необходимо рассмотреть еще один момент, связанный с работой обратноосмотических систем обессоливания. Это, почему пермеат имеет низкое значение рН и как это отражается на ВХР котельной.

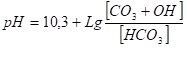

При фильтровании через полупроницаемую мембрану ионы, растворенные в воде, практически не переходят через мембрану, т.к. они находятся в гидратированном состоянии, т. е. имеют связь с молекулами воды. В результате диаметр гидратированного иона получается больше диаметра поры в мембране, с учетом связанного слоя воды на поверхности мембраны, гидратированный ион не переносится через мембрану и остается в концентрате. Растворенные в воде газы свободно проходят через мембрану, т.к. они не имеют заряда и не подвержены гидратации водой. Размер молекулы газа меньше размера поры в мембране. Таким образом, в пермеате содержится тоже количество углекислого газа, что и в исходной воде, а количество бикарбонат иона существенно меньше. Порядка 1-5% от исходного количества бикарбоната. В физическом смысле можно сказать, что бикарбонат ион это щелочной остаток от растворения угольной кислоты. Соответственно убирая щелочную составляющую за счет фильтрации но, оставляя кислотную (углекислый газ проходит через мембрану), значение рН фильтрата существенно падает. Это хорошо показывается уравнением Хендерсона-Хассельбальха для диссоциации угольной кислоты H2CO3<->H+НCO3

(4)

(4)

К примеру, если содержание бикарбоната в исходной воде 2,0 ммоль/л, в пермеате 0,12 ммоль/л, содержание углекислоты в исходной воде 10 мг/л (0,227 ммоль/л), то значение рН пермеата можно рассчитать по формуле (4)

При этом значение рН исходной воды равно

Как видим, за счет уменьшения содержания бикарбоната и неизменного содержания угольной кислоты пермеат имеет низкое значение рН. При этом общее количество связанной угольной кислоты в виде бикарбонат иона уменьшилось с 2 ммоль/л до 0,12 ммоль/л. Это значит, что в паре и конденсате будет содержаться примерно на 95% меньше углекислоты чем при использовании только Na – катионитовой установки. Что и является важным преимуществом работы осмотических систем в схеме ВХР котельных.

Остается только избежать углекислотной коррозии питательного тракта парового котла. Для этого осмотическую воду необходимо направлять в колонку деаэратора на отгонку углекислоты и кислорода. При этом, термический деаэратор должен работать надлежащим образом, а не просто как бак запаса воды.

Если значение рН деаэрированной воды менее 8,4 – 8,5 необходимо выяснить причины этого, а не начинать дозировать едкий натр в деаэрированную воду. Едкий натр свяжет свободную углекислоту в бикарбонат, который в котле перейдет в углекислоту и уйдет с паром.

Причинами низкого значения рН деаэрированной воды могут быть:

- Недостаточный нагрев подпиточной воды перед деаэраторной колонкой;

- Недостаточный расход пара на зеркало;

- Недостаточный расход пара на барботаж;

- Возврат конденсата не в деаэраторную колонку, а в деаэраторный бак;

- Расход обрабатываемой воды через деаэраторную колонку больше проектного.

Зная особенности работы обратноосмотических систем обессоливания воды можно предложить 2 принципиальные схемы их применения в структуре ВХР паровых котельных низкого давления.

В первом варианте исходная вода, проходя фильтр осветления, поступает на установку Na – катионирования, затем умягченная вода поступает на обратноосмотическое обессоливание. После осмоса пермеат поступает в термический деаэратор (рис.1).

Во втором варианте исходная вода, проходя фильтр осветления, сразу направляется на обратноосмотическое обессоливание, затем пермеат подается на установку Na – катионирования. После умягчения вода поступает в термический деаэратор (рис. 2). В этом варианте требуется дополнительная емкость и насосная станция.

В обоих вариантах получаемый состав подпиточной воды полностью соответствует требованиям НД и позволяет вести ВХР с минимальным содержанием углекислоты в конденсате и очень низкими потерями тепла с продувкой котла.

Тем не менее, эти два варианта принципиально отличаются с точки зрения организации работы системы обратного осмоса.

В первом варианте происходит предварительное умягчение воды. Из воды извлекаются ионы накипеобразователи. Соответственно, практически полностью исключается образование отложений карбоната кальция на мембране. Это условие позволяет значительно уменьшить количество концентрата сбрасываемого с установки обратного осмоса. Количество концентрата может составлять всего 10 % от количества исходной воды. При этом необходимо обеспечить отсутствие в исходной воде веществ коагулянтов. Так содержание железа в исходной воде должно быть не более 0,05 мг/л. Основной недостаток первого варианта это большой расход соли на регенерацию установки умягчения.

Во втором варианте исходная вода, как правило, находящаяся в состоянии углекислотного равновесия, в мембране начнет концентрироваться по солям, что сразу увеличит концентрацию бикарбоната кальция без увеличения концентрации углекислого газа. Соответственно начнет формироваться твердый осадок карбоната кальция на мембране. Это обстоятельство требует применения ингибиторов осадкообразования. Стоит сказать, что качественные ингибиторы стоят достаточно дорого. При этом сброс концентрата, в любом случае, будет составлять не менее 25 % от количества исходной воды. Главное достоинство второго варианте это минимальные издержки на соль при работе установки умягчения в качестве корректирующей стадии. Второй вариант также применим, в случае если исходная вода имеет большую жесткость и относительно небольшую щелочность. В этом случае возникнут большие затраты связанные с умягчением. Более эффективно использовать дозирование соляной кислоты для разрушения бикарбоната перед осмосом. Это обеспечит отсутствие отложений на мембране. В этом случае необходимо будет предусмотреть стадию декарбонизации пермеата. Возможно использование для этих целей мембранного контактора.

Эффективность первого варианта можно повысить, используя для регенерации установки умягчения не дорогую таблетированную соль, а техническую соль (галит). Это требует простого технического решения по предварительному фильтрованию полученного насыщенного раствора соли (www.tiwater.info — статья: Тихонов И.А. Использование технической соли (минерал Галит) в технологии регенерации современных автоматических Na – катионитовых фильтров). В этом случае стоимость технической соли будет соизмерима со стоимостью ингибитора осадкообразования. Более того схема по первому варианту гораздо более вариативна и имеет ряд существенных преимуществ о которых рассказано в отдельной статье (www.tiwater.info — статья: Тихонов И.А.- Дегазация воды с использованием обратноосмотических мембран).

Необходимо учесть, что при подаче подпиточной воды (пермеата) непосредственно в деаэратор, после осмоса возможно возникновение избыточного противодавления в подпиточной линии перед деаэратором (до 2 бар). В этих условиях для сохранения производительности установки обессоливания по пермеату необходимо предусмотреть запас по давлению воды на входе в установку обессоливания. Выбрать более мощный насос для компенсации противодавления и сохранения производительности по пермеату.

В любом случае, как уже было сказано, ВХР каждой котельной довольно индивидуальный и в каждом конкретном случае необходим тщательный анализ всех факторов и выбор наиболее оптимального варианта. При этом использование обратноосмотического обессоливания совместно с Na – катионированием в различных вариантах сочетания представляется наиболее применимой современной технологией водоподготовки в структуре ВХР паровой котельной низкого давления.

Выводы:

- Использование обратноосмотической технологии обессоливания воды в структуре ВХР паровых котельных позволяет обеспечить эффективную и безаварийную эксплуатацию котельной и такой ВХР имеет ряд существенных преимуществ по сравнению с использованием только технологии Na – катионирования.

- Обратноосмотическая технология обессоливания воды в структуре ВХР паровых котельных низкого давления не является конкурентом технологии Na – катионирования. Данные технологии должны работать вместе для обеспечения максимальной эффективности друг друга и всего ВХР котельной.

- Обратноосмотический ВХР котельной некорректно сравнивать с Na – катионитовым ВХР. Технология Na- катионирования не обеспечивает ряд важных параметров ведения ВХР.

- Ненадлежащее ведение процесса термической деаэрации и декарбонизации подпиточной воды, при применении мембранных технологий, может быть причиной коррозионных повреждений элементов питательного тракта парового котла, а так же быть причиной повышенного содержания железа в котловой воде.

- Использование щелочных реагентов для повышения значения рН питательной воды, вероятнее всего, говорит о ненадлежащей работе термического деаэратора.

Рисунок 1.

© 2018 Tikhonov Ivan. tiwater.info

Рисунок 2.

© 2018 Tikhonov Ivan. tiwater.info

Список использованных источников

- Руководство по эксплуатации и сервисному обслуживанию Vitomax 200 HS